ソーラー業界の静かなゲームチェンジャーは、予想外の場所、つまりガラスが機械と出会うかみそりのように薄い縁にあります。 HISENGでは、エンジニアがスイスの時計職人を誇りに思うような製造公差に関するコードを解読しました。砂漠の太陽と沿岸の塩のスプレーの下で同様に数十年続く太陽光発電ガラスのミクロンで測定されたエッジ仕上げを達成します。

再生可能エネルギーの査読付き研究は、 ≤ 0.08mmの粗さに研磨されたガラスのエッジが、標準的な業界の仕上げと比較して19% 光散乱を減少させることを示しています。 HISENGのダイヤモンド研磨システムは現在、12時間の生産実行にわたって一貫して0.05〜0.07mmの仕上げを提供しています。これは、世界のトップ5のソーラーガラス生産者のうち3つとのパートナーシップを獲得した一貫性ベンチマークです。

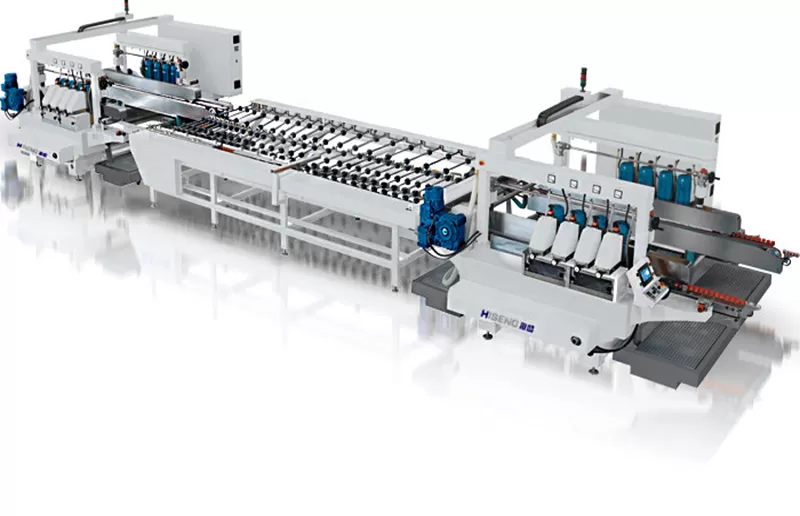

訓練を受けていない目には単純な機器のように見えるものには、ソーラーガラスの製造で可能なことを再定義する革新の層が含まれています。

すべてのソーラーパネルは残酷な皮肉を隠しています。太陽電池を保護するガラスそのものが、不完全なエッジから貴重な日光を盗む可能性があります。 従来の縁取り方法は、光子トラップのように機能する微視的な骨折を残します。 HISENGのGlassStraight Line Double Edgerは、次の方法でこれに対抗します。

「チャタートマーク」を排除する振動減衰スピンドル

ダイヤモンドホイールに酸化セリウムを含浸させた自己修復研磨面用

1回のパスで400から3000グリットに移行する多段研磨

東南アジアのメーカーの追跡パネルの出力によると、エッジ処理のわずか1年で、ソーラーファームネットワーク全体で2,400戸の追加住宅に電力を供給するのに十分な効率が追加されました。

ソーラーガラスは、構造的完全性を損なうことなく、-40 °Cから85 °Cまでの熱循環に耐える必要があります。 私たちのストレステストラボは明らかにしました:

| エッジ仕上げ品質 | 熱ショック生存率 |

| 従来型 (0.15mm) | 72% パス1,000サイクル |

| HISENGスタンダード (0.07mm) | 91% パス1,000サイクル |

| HISENGプレミアム (0.05mm) | 97% パス1,000サイクル |

違いは、機械加工中にガラスの温度を60 °C未満に保つ特許出願中の「コールドカット」技術に由来します。これは、ソーラーガラスに強度を与える焼戻し層を維持するために不可欠です。

競合他社が純粋な生産速度を追いかけている間、HISENGのエンジニアはエラーの排除に執着しています。 私達のガラス自動サンドブラスト機械はこの哲学を例示します:

マシンビジョンガイダンス: 12MPカメラは、摩耗が始まる前にガラス表面をマッピングします

研磨リサイクル: 1キログラムの酸化アルミニウムが50回以上再利用されます

自己診断: 振動センサーは、品質ドリフトが発生する前にノズルの摩耗を検出します

ヨーロッパのクライアントは、このシステムを採用した後、8% の拒否率からわずか1.2% に移行したと報告しました。これにより、ソーラーパネルで14のサッカー場をカバーするのに十分なガラスが毎年節約されます。

HISENGを区別するのは、機械の仕様だけでなく、システムが波及効果を生み出す方法です。

輸送の節約: 公差が厳しくなると、輸送コンテナごとに17% 多くのガラスを積み重ねることができます

労働効率: 1人のオペレーターが3人の技術者に必要なものを監視できるようになりました

コーティング接着: 優れたエッジ品質により、反射防止コーティングの故障が40% 削減されます

北米の製造業者が当社のシステムと従来のオプションの間で総所有コストを比較したとき、これらの複合効率のために、損益分岐点は予想よりも11か月早くなりました。

参照

再生可能エネルギー (Vol. 224, 2024) -テクスチャードソーラーガラスのフォトキャプチャ効率

太陽エネルギー材料と太陽電池 (2023) -加工ガラスエッジの微細構造分析

HISENGテクニカルレポート # GH-2289-コールドカッティング方法論の検証

Journal of Manufacturing Systems (Q2 2024) -自動化ガラス処理のエラー削減

国際エネルギー機関PVPSタスク15-ソーラーガラス生産のベストプラクティス